Разработка Газогенерационного комплекса по переработке органических отходов в электроэнергию

ОСОБЕННОСТИ ТЕХНОЛОГИИ

- Работает на любом органическом сырье - пластик, резина, помёт, опилки и т.д.

- Вырабатывает 3 вида топлива - газ, жидкое топливо, полукокс

- Энергоемкость продукта до 10 раз выше энергозатрат на его создание

- Установка способна запитываться топливом с выхода ("самозапит")

- Топливо подходит для непосредственного сгорания в ДВС

Общая схема газогенераторного комплекса

ОСНОВНЫЕ БЛОКИ КОМПЛЕКСА

ГГК в общем случае состоит из:

- Приемного бункера

- Реактора + генератора ТВЧ

- Транспортера твердого остатка

- Сепаратора парогазовой фракции

- Накопителā жидкой фракции

- Накопителā газа

- ГПУ с электрогенератором

ПРИЕМНЫЙ БУНКЕР

Приемный бункер в простейшем случае это воронкообразный узел для аккумулирования и подачи сырья в реактор. Но в ряде случаев на этот узел возлагается дополнительные функции:

Дробление сырья

Сушка / снижение влажности

Формовка сырья

ПРОЦЕССЫ В РЕАКТОРЕ

Процесс пиролиза может запускаться при разных температурах и с разными получаемыми продуктами. При низкотемпературном пиролизе происходит формирование преимущественно жидкого продукта - синтетической нефти. В сыром виде она практически не пригодна для использования, кроме как в качестве печного топлива. При высокотемпературном пиролизе (свýше 800⁰С) баланс сдвигается в сторону газообразных веществ. Он так и называется - газификаций. После должной сепарации от жидкой фракции и фильтрации мы получаем готовое газообразное топливо, пригодное для применения в ДВС.

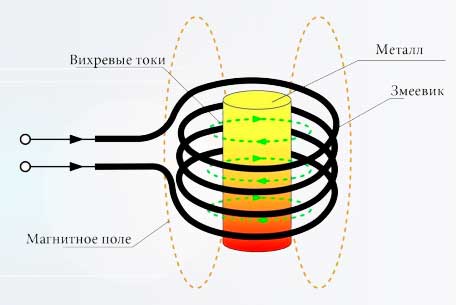

Немаловажный фактор в процессе пиролиза - скорость нагрева сырья. При быстром разогреве (доли секунд на градус) образуется меньше промежуточных компонентов, что улучшает экологичность, облегчает фильтрацию и повышает выход газа. В нашем комплексе применяется метод индукционного нагрева. Сама технология не нова и весьма распространена в разных областях техники, например, в индукционной закалке металлов.

РЕАКТОР

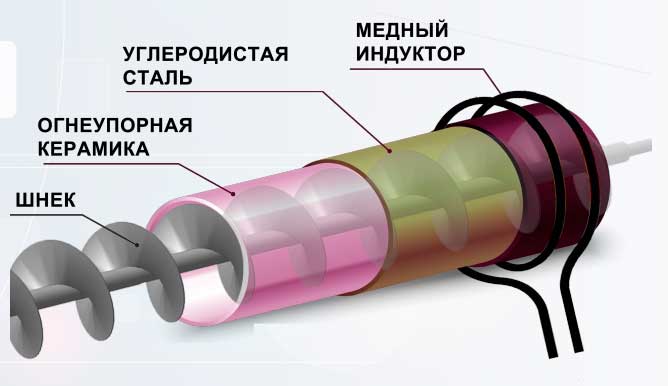

Из приемного бункера высушенное и измельченное сырье с помощью шнека поступает в реактор. Реактор это участок трубы с особыми свойствами. Он должен быть достаточно термостойким, чтобы долговременно переносить температурный режим в 1000⁰С, износостойким, обладать высокой магнитной проницаемостью - для превращения “волновой” энергии в тепло с максимальным КПД.

Эти свойства достигаются многослойной структурой реакционного участка. Благодаря описанным мероприятиям сырье, проходя в течение 4-5 минут через реактор, успевает мгновенно нагреться до заданной температуры и максимально газифицироваться.

ОХЛАДИТЕЛЬ И ТРАНСПОРТЕР ВУМ

Из реактора выходят твердый остаток и паро-газовая смесь. Твердый остаток - ВУМ или полукокс. В ряде случаев может идти на доработку для получениā активированного угля, угля для печей, грубых фильтров. Частично этот материал поступает для фильтрации и обезвоживания горячего газа. Выносится из реактора шнековым транспортером.

Паро-газовую фракцию необходимо разделить, т.к. “жижка” в необработанном виде содержит недопустимые в ДВС соединения. Для этой цели используется в простейшем виде обычный змеевик, а в случае более густой и маслянистой жидкой фракции - специальный сепаратор.

ГЕНЕРАЦИЯ И КОГЕНЕРАЦИЯ

Использование пиролизного газа для получения электричества требует применения специальных газопоршневых установок (ГПУ). Мы используем ГПУ на базе дизелей ЯМЗ и ТМЗ с уникальным навесным оборудованием и индивидуальной под каждый газ прошивкой управления смесеобразования.

Также на каждые 100 кВт генерируемого электричества ГПУ вырабатывает до 120 кВт тепловой энергии. Если заказчик нуждается в отоплении или другом применении тепла, дополнительный модуль когенерации способен управлять и перенаправлять тепло в нужное русло

Контакты

Узнать подробнее о проекте Вы можете по телефону: 8-952-444-42-24

Чистяков Максим Евгеньевич

e-mail: makc.g12@mail.ru